锻热工艺全流程仿真智能仿真软件

锻热工艺全流程仿真智能仿真软件Brimet-Forming是一套基于有限元系统(FEM)的锻压成形工艺及热处理工艺流程模拟仿真软件,适用于热、冷、温成形仿真,包含2D、3D两大模块,Brimet-Forming强大的模拟引擎能够分析金属/非金属材料成形过程中多个关联对象耦合作用的大变形和热特性。

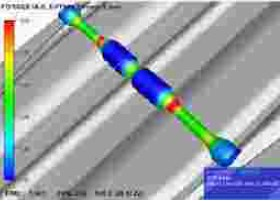

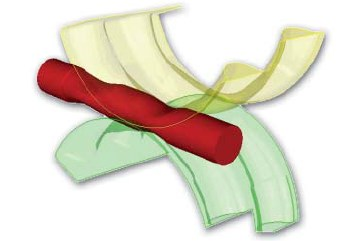

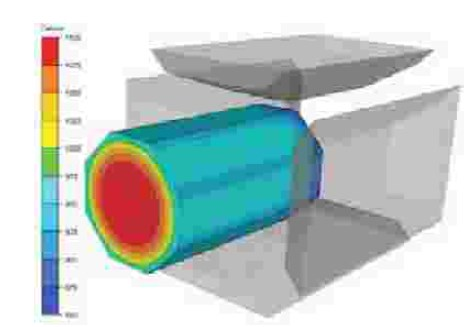

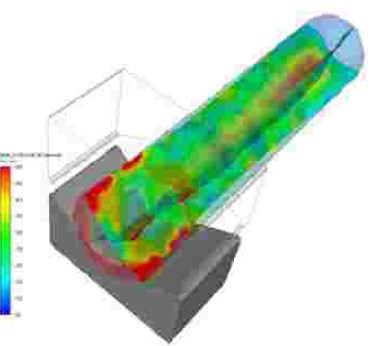

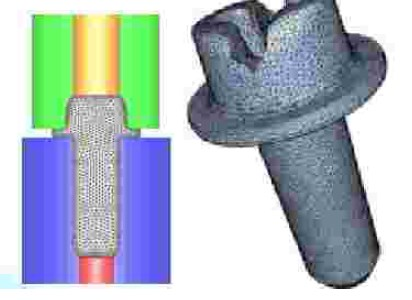

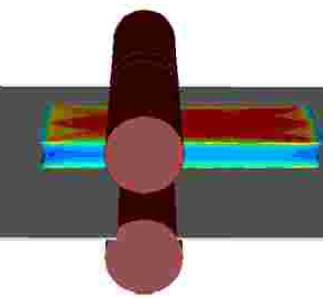

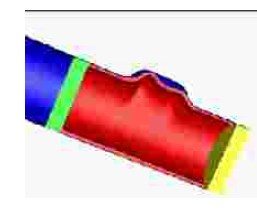

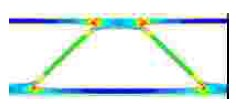

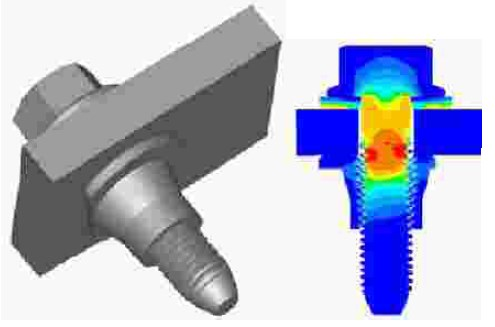

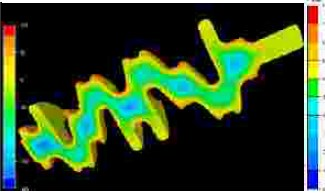

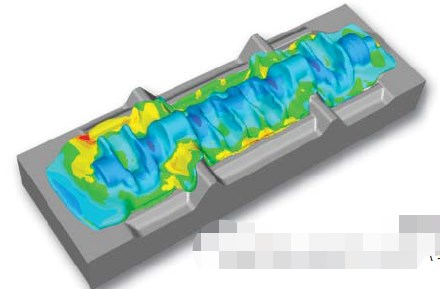

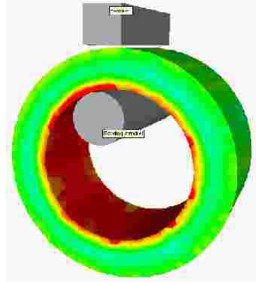

锻压模块可分析计算各种金属/金属材料成形过程中的材料流动、温度变化、应力/应变/应变速率分布、纤维流线、成形缺陷的产生发展情况;分析模具填充情况,模具应力、变形、磨损及疲劳寿命,提供成形设备载荷需求;适用工艺包括:锻造、挤压、镦头、楔横轧、辊锻、自由锻、弯曲、冲压、轧制、旋压和其他成形加工手段。热处理模块能够模拟金属的热处理过程、耦合结构、热及微观组织计算,预测热处理相变、相成分比例、温度场、残余应力、变形、渗碳、裂纹、硬度等。适用工艺主要包括渗碳、淬火、回火、正火、金相固溶沉淀、应力松弛等。在微观层次,可预测材料锻热过程中的微观组织变化、晶粒流动及微观缺陷产生,如静态晶粒长大、(亚)动态再结晶、静态再结晶过程中的晶粒长大或晶粒细化,以及珠光体、贝氏体、马氏体、渗碳体、铁素体等的相变转换,并考虑各微观机制间的转化以及微观组织与宏观变形的耦合。

通过在计算机上模拟整个成形工艺过程,可辅助工艺工程师设计模具和产品工艺流程,优化工艺参数,减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。软件特色之处在于基于专家经验系统,在软件中融入了智能化要素,可帮助初级工艺设计人员快速完成前处理数据输入,并自动连续多工步多工艺仿真计算,同步生成仿真结果文档,提供极有价值的工艺分析数据。功能模块包括通用模块、自由锻、辊锻/轧制、型材挤压、热处理、模具应力分析、智能锻造等9个模块,用户可根据需要购买和使用。

通过锻热工艺仿真可以帮助用户实现:

(1)虚拟仿真预测材料锻热工艺全过程并可视化显示,包括产品及模具的温度、变形、组织等宏微观变量分布。

(2)计算锻热工艺过程中的材料塑性成形极限,迭代优化工艺参数,保证材料在锻热过程中不产生任何表面及内部缺陷。

(3)预测材料成形过程中得以顺利进行所需的成形力及能量,为正确选择加工设备和进行模具设计提供依据。

(4)计算不同热处理阶段、不同时刻的各相转变百分比及相分布,帮助用户更合理地设计热处理工艺保温时间及温度值。

(5)辅助用户产品质量控制由“控形”到“控性”,由仿真验证工艺设计到驱动工艺创新。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

软件演示: